- صفحه نخست

- محصولات

سوزن

مجموعه دستگاهی که باعث هدایت قطار از مسیر مستقیم به مسیر انشعابی می شود.

اجزای سوزن

سوزن از مجموعه قطعات فورج شده، ریخته گری شده، ماشینکاری شده، جوشکاری شده و... تشکیل شده است.

سیستمهای اتصال

سیستم اتصال در سوزن متشکل از پیچ تراورس، انواع واشرهای فنری، پابندهای فنری و ... می باشد.

بافراستاپ

بافر استاپ وسیله ای است که در انتهای خطوط ریلی نصب میشود

- خدمات

- اخبار و مقالات

- پروژهها

- درباره ما

- تماس با ما

- همکاری با ایرید

- > اخبار و مقالات

- > بهبود ریزساختار جوش ترميت ریل هاي راه آهن با بهره گيري از منگنز به منظور افزایش مقاومت به سایش

بهبود ریزساختار جوش ترميت ریل هاي راه آهن با بهره گيري از منگنز به منظور افزایش مقاومت به سایش

محمد ملك آبادي ، محمدرضا شبگرد ، سيروس آقانجفي

1- کارشناس ارشد امور فنی و تحقیق توسعه، شرکت گسترش صنایع ریلی، تبریز، ایران

2- دانشیار، دانشگاه تبریز، تبریز ، ایران

3-دانشیار، دانشگاه علوم و تحقیقات، تهران، ایران

چکیده

منگنز یکی از گزینه هاي مورد نظر براي بهبود خواص مکانیکی و ریزساختار فولادهاست. به همین جهت در این تحقیق تاثیر منگنز بر ریزساختار و خواص مکانیکی جوش ترمیت فولادي که در درز ریل هاي راه آهن استفاده می شود، بررسی شده است. به این منظور مقادیر مختلف پودر منگنز که از 62/1 درصد وزنی آغاز شده و به ترتیب 46/2 ،05/4 و 26/5 درصد وزنی به پودر جوشکاري اضافه شد و جوشکاري ترمیت روي ریل S49 انجام پذیرفت.

نتایج حاصل نشان می دهد که با افزایش تدریجی منگنز، نخست استحکام کششی،مقاومت در برابر ضربه و میزان سختی افزایش می یابند. اما در مقادیر بالاتر منگنز، خواص کششی و مقاومت به ضربه فولاد پس از عبور از یک بیشینه، کاهش می یابند. بنابراین با افزودن منگنز در دامنه1 الی 5/2 درصد می توان سختی را ضمن حفظ خواص کششی و ضربه اي، بهبود بخشید.

مقدمه

جوشکاري ترمیت یکی از مرسوم ترین روش هاي جوشکاري براي اتصال ریل هاي راه آهن به شمار می آید. جوشـکاري ترمیت امکان نصب و راه اندازي خطوط پیوسته ریلی را ایجاد کرده که مزایاي فراوانی را به همراه دارد. کاهش شکست هـاي ایجاد شده از طریق سوراخ هاي فیش پلیت و حذف پیچ هاي اتصال دهنـده، افـزایش عمـر خطـوط، قابلیـت اطمینـان بیشـتر خطوط، کاهش تجهیزات (چرخ قطار و…)، سفري راحت تر و کاهش هزینه هاي [3]. نگهداري از جمله مزایایی هستند کـه بطـور مستقیم به جوشکاري ترمیت نسبت داده شده است انواع روش هاي بهبود خواص مکانیکی توسـط پژوهشـگران جـو ش ترمیت در دهه اخیر مورد مطالعه قرارگرفته است. این روش ها اغلب در جهت کاهش تخلخل و اندازه دانه منطقه جوشـکاري 1 شده می باشند [4]. لیو و همکاران [5]. تأثیر اعمال یک مرحله فورج طی مدت زمانی کـه مـذاب جـوش ترمیـت در حالـت خمیري است را بر روي خواص مکانیکی آن بررسی کرده اند.

نتایج مطالعات آنهـا نشـان مـی دهـد کـه اعمـال فشـار سـبب می شود که مقدار بیشتري از مذاب از داخل قالب به بیرون هدایت شده و در نتیجه منجر به کاهش تخلخل و آخـال باقیمانـده 2 در جوش می گردد. سیسکا [6].تأثیر ارتعاش قالب مذاب جوش ترمیت را بر روي ریزساختار مطالعه نموده است.

این محقق نتایج خود را اینگونه گزارش می دهد که با استفاده از ارتعاش، مذاب از لحاظ ریزساختار دانه اي اصلاح شـده و یـک جـوش مستحکم حاصل می شود بطوري که ریزساختار حاصله داراي دانه هاي کوچکتري می باشـد . لـونس دالـه [7]، تـأثیر اعمـال نیروي صوتی بر روي استحکام ساختار جوش ترمیت را مورد بررسی و مطالعه قرارداده و گزارش نمـوده کـه نیـروي صـوت 4 اثري بسیار قوي بر روي اندازه دانه ها دارد. فراي [8]، تأثیر همزمان ارتعاش دادن جوش ترمیـت را بـه همـراه اعمـال فشـار بررسی کرده(فرکانس ارتعاش بین 20 الی 100 هرتز بود) و نتایج آزمایشات ایشان نشان می دهد که مقدار تخلخل در جـوش 5 هایی که هم تحت ارتعاش و هم تحت فشار قرارگرفته بودند کاهش قابل توجهی داشـته اسـت .

اسـکرودر و همکـاران [9]، تأثیر مقدار و اندازه آخال ها در جوش ترمیت بر روي عمر مفید جوش را بررسی کرده اند. به همین منظور مذاب جوش را از فیلترهایی عبور داده اند. مطالعات این محققین نشان می دهد که اگرچه فیلترها بطور جزئی حل مـی شـوند ولـی فیلتراسـیون درصدي از حجم آخال ها را در مذاب فولاد جوش نهایی کاهش می دهد. از آنجائیکه آخال ها محل هایی بـراي رشـد تـرك هاي خستگی هستند با کاهش آنها عمر مفید جوش ترمیت نیز بهبود می یابد.

هدف این پژوهش مطالعه تاثیر منگنز بر روي ریزساختار و خواص مکـانیکی جـوش ترمیـت فـولادي در درز ریـل هـاي راه آهن می باشد.

تجهیزات و روش انجام آزمایش ها

در این تحقیق از ریل هاي S49 برابر با استاندارد اروپایی جهت جوشکاري اسـتفاده شـد .

ابتـدا سـر هـر ریـل بطـول 50 سانتی متر توسط اره نواري بریده شده و سطح تاج ریل توسط سنگ صاف شد تا پوسته هـاي اکسـیدي زدوده شـوند . سـپس ریل ها در فاصله 18 میلی متري از یکدیگر قرارداده شدند و در ادامه در راستاي عمودي و افقی تراز گردیدند. دو نیمـه قالـب مطابق با استاندارد اروپایی در اطراف ریل ها محکم شده و پس از درزبندي، قسمت هاي راهگـاه و سـرباره گیـر روي قالـب نصب شد.

به دنبال این مرحله، با قراردادن مشعل در میان حفره درون قالب و طی زمانی در حـدود 15 دقیقـه، دمـاي دو سـر ریل به حدود ºC 900 رسانیده شد. در ادامه پودر منگنز با مقدار 75/6 کیلوگرم پودر ترمیت در داخل بوتـه، آتـش زده شـد و پس از گذشت زمانی در حدود 25 ثانیه مذاب آماده شده به درون قالب سرازیر گشـت و بوتـه کنـار گذاشـته شـد . پـس از 6 دقیقه، اضافه مذاب منجمد شده بر روي سر ریل ها که در حالت خمیري است، توسط گیوتین قطع شد. جـوش هـا بـه مـدت یک ساعت به حال خود رها شده تا دماي آنها پایین بیاید و نهایتاً قالب از محل جوشکاري کنار زده شد.

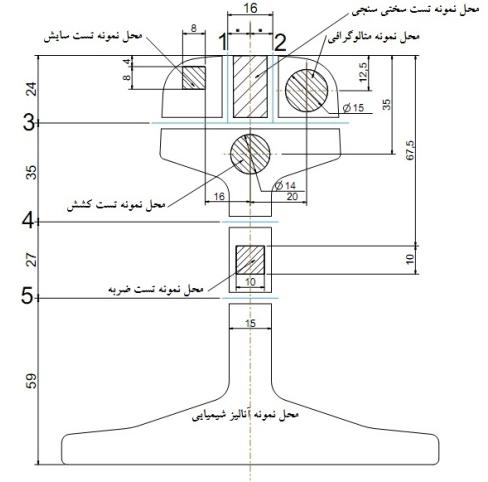

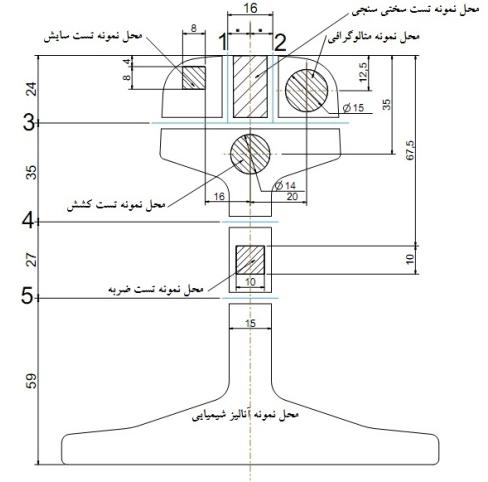

قسـمت جوشـکاري شده به فاصله 25 سانتی از محل جوش توسط مشعل از بقیه ریل قطع شد. از هر جـوش یـک نمونـه کوانتـو متري، دو نمونـه ضربه، دو نمونه کشش و دو نمونه متالوگرافی جهت بررسی خواص مکانیکی جوش مطابق شکل (1) تهیه شد.

براي متالوگرافی، کلیه نمونه ها با استفاده از سنباده هاي دستی تا مش 1200 ساییده شدند و سپس با پودر کورانـدوم 1500 مش پولیش شدند. محلول اچ بکاررفته نایتال 5/2 درصد بود. براي اندازه گیـري درصـد فازهـا از تجهیـزات آنـالیز تصـویري استفاده شد. آزمایش سختی سنجی با روش ویکرز، با استفاده از بار Kg 10 انجام گرفت. آزمایش کشش با استفاده از دسـتگاه یونیورسال و بررسی نمونه هایی به ابعاد طول گیج mm 50 و قطر mm 10 برابـر بـا اسـتاندارد 50125 DIN انجـام گرفـت . آزمایش ضربه روي نمونه هایی به ابعاد حدود 10 × 10 × 55 میلی متر طبق استاندارد A E23 ASTM انجام شد.

نتایج

نتایج بررسی ماکروسکوپی

مقطع جوش در امتداد محور طولی ریل بصورت ماکروسکوپی مورد بررسی قرارگرفت. میزان ذوب شدن لبه هاي دو ریل تقریباً 7 میلی متر بود و محل جوش فاقد هرگونه عیوب و نواقص ریختگی از قبیل حفره، مک، ترك، جدایش و غیره بود.

نتایج آنالیز شیمیایی

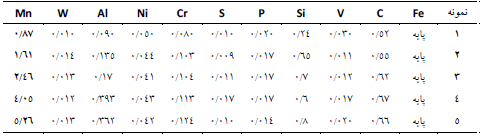

جدول (1) نشان دهنده ترکیب شیمیایی جوش هاي مختلف انجام شده را نمایش می دهد.

طبق جدول (1) نمونه هاي مقطع جوش ترمیت مورد تحقیق به ترتیب داراي 61/1 ،46/2 ،05/4 و 26/5 درصد وزنی عنصر منگنز هستند. نمونه شماره (1)، نمونه اي است که به آن از خارج پودر منگنز اضافه نشده است و به عنوان نمونه شاهد در نظرگرفته شده است بطوریکه از این نمونه جهت مقایسه سایر نمونه ها استفاده شده است.

بحث و بررسی نتایج

شکل هاي (2) و (3) نشان دهنده تغییرات ساختار منطقه جوش ترمیت با افزایش پودر منگنز می باشد. همانطور که شکل (2) نشان می دهد ترکیب فولاد منطقه جوش نمونه شاهد، در منطقه هیپویوتکتوئید قراردارد، بنابراین ساختار فولاد تشکیل شده در منطقه جوش از نوع هیپویوتکتوئید است. این ساختار حاوي فریت هاي پرویوتکتوئید است که عمدتاً در مرز دانه هاي آستنیت و مقداري در داخل دانه ها و نزدیک مرز دانه ها به صورت مزیت هاي مستقل و بلوکی تشکیل می شوند. ساختار جوش در نمونه شماره یک که منگنز از خارج به آن افزوده نشده است، حاوي زمینه پرلیتی، فریت مرز دانه اي و فریت بلوکی یا چند وجهی است [2].

همانطور که شکل (3) نشان می دهد ساختار زمینه میکروسکوپی در نمونه هاي جوش ترمیت مورد بررسی در این پژوهش، آستنیت به همراه مارتنزیت می باشند. بطوریکه با افزایش درصد وزنی پودر منگنز فاز آستنیت افزایش چشمگیري پیدا می کند. دلیل افزایش فاز آستنیت در اثر افزودن پودر منگنز را می توان به این صورت توجیه کرد که منگنز عنصري بسیار فعال می باشد که با به تعویق انداختن رسوب سمنتیت و هرگونه استحاله آستنیت سبب پایداري فاز آستنیت می گردد. در واقع با افزایش منگنز فولاد ناحیه جوش از استحاله معمولی سخت گردانی جلوگیري شده که باعث می شود آستنیت در دماي اتاق پایدار بماند [13].

دلیل دیگر که باعث افزایش فاز آستنیت با افزودن عنصر منگنز به پودر ترمیت می شود این است که با افزایش درصد وزنی پودر منگنز، میزان کاربیدهاي منگنز تشکیل شده در حین انجماد افزایش می یابد که در نتیجه این عمل، قاعدتاً میزان کربن زمینه و ترکیب شیمیایی فولاد به سمت ترکیب فولادهاي هیپویوتکتوئید با درصدهاي پایین تر کربن، و بنابراین در استحاله هاي بعد از انجماد آستنیت بیشتري در زمینه فلز جوش تشکیل می شود [10و14].

در نمونه شماره (2) که حاوي 61/1 درصد وزنی منگنز می باشد، درصدي از فریت دلتا را در ریزساختار جوش می توان مشاهده کرد. دلیل این امر وجود منگنز است که باعث افت دماي استحاله دلتا به آستنیت شده است [11و15].

همانطور که در شکل (3) مشاهده می شود در ریزساختار این جوش ها، آستنیت در مغز و مارتنزیت در سطح می باشد که دلیل این امر تماس سطوح بیرونی جوش ترمیت با هوا و سرعت بیشتر سردشدن این مناطق، باعث ایجاد مارتنزیت در سطح می شود [15].

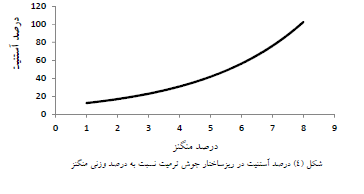

با توجه به شکل هاي (2) تا (4) با افزودن منگنز به منطقه جوش درصد آستنیت افزایش یافته اما مارتنزیت کاهش می یابد. علت این امر را می توان به این صورت توجیه کرد که با افزودن منگنز به جوش، سرعت سرد کردن براي رسیدن به ساختارهاي مارتنزیت از طریق انتقال دماغه منفی TTT به سمت راست کاهش می یابد [1و12].

شکل (5) نشان دهنده سختی تاج ریل و جان ریل بر اساس درصد وزنی منگنز می باشد.

همانطور که شکل (5) نشان می دهد میزان سختی جوش در تاج ریل و جان ریل با افزایش منگنز افزایش می یابد، بگونه اي که با افزایش 4/5 درصد منگنز، سختی در تاج ریل حدود 400 برینل و در جان ریل 350 برینل افزایش می یابد.

ضخامت ریل در تاج، بیشتر از ضخامت جان ریل است و قاعدتاً باید سختی تاج ریل، کمتر باشد اما مطابق شکل (5) سختی در تاج ریل بیشتر از جان ریل می باشد. دلیل این مسئله را این طور می توان بیان کرد که به سبب وجود ضخامت بیشتر لایه دیرگداز (قالب) به هنگام جوشکاري در اطراف جان ریل و از طرفی تماس قسمت تاج ریل با هوا و سرعت بیشتر سرد شدن این منطقه، سختی هاي بالاتري بدست آمده است [16].

براساس شکل (4 ) با افزایش مقدار منگنز، درصد آستنیت ساختار جوش افزایش می یابد و ساختار مارتنزیت کاهش می یابد. قاعدتاً بایستی سختی جوش کاهش یافته اما همانطور که در شکل (5) مشاهده می شود سختی منطقه جوش ترمیت با افزایش درصد وزنی منگنز افزایش می یابد. به دلایل زیر با کاهش سختی مقابله شده و به افزایش آن در منطقه جوش منجر شد.

1)با افزایش منگنز به دلیل تمایل منگنز به تشکیل کاربید میزان کاربید منگنز افزایش می یابد [14]

2) با افزایش منگنز، ظرافت ساختار آستنیت افزایش می یابد که خود در افزایش سختی و استحکام مؤثر است [14].

3)با افزایش منگنز، مارتنزیت موجود به مارتنزیت سوزنی تغییر می یابد که خود باعث افزایش سختی و استحکام خواهد شد [15].

تأثیر درصد وزنی منگنز بر روي خواص کششی جوش

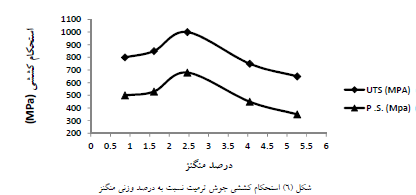

شکل (6) نشان دهنده استحکام کششی جوش برحسب میزان منگنز در فلز جوش می باشد.

همانگونه که شکل (6) نشان می دهد استحکام کششی تا 5/2 درصد وزنی منگنز افزایش می یابد اما بعد از این مقدار مجدداً کاهش می یابد. دلیل این مسئله را اینطور می توان بیان کرد که با افزایش منگنز جوش، به تدریج مارتنزیت هاي سوزنی ایجاد می شوند که از لحاظ استحکام وضعیت بهتري نسبت به قبل دارند. تأثیر منگنز در افزایش میزان آستنیت موجود در ساختار جوش مطابق شکل (4) و قاعدتاً کاهش پرلیت ساختار به قدري است که حتی بر عوامل افزایش استحکام، غلبه یافته، به کاهش استحکام کششی جوش در بعد از 5/2 درصد منگنز منجر می شود[16].

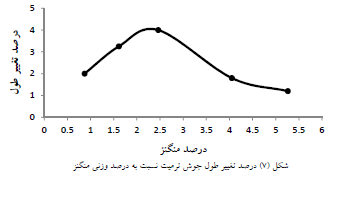

شکل (7) نشان دهنده درصد تغییر طول جوش برحسب میزان منگنز در فلز جوش می باشد.

همانطور که شکل (7) نشان می دهد درصد تغییر طول جوش تا 4/2 درصد وزنی منگنز افزایش می یابد اما بعد از این مقدار مجدداً کاهش می یابد.

تغییر تدریجی مورفولوژي آستنیت، از دلایل مؤثر در کاهش درصد تغییر طول در بعد از 4/2 درصد وزنی منگنز است. البته کاربید منگنز باعث ترد شدن فولاد جوش و در نتیجه کاهش درصد تغییر طول می شود [16].

تأثیر درصد وزنی منگنز بر روي خواص ضربه اي جوش

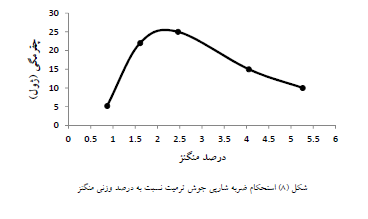

شکل (8) شان دهنده استحکام ضربه شارپی جوش بر حسب میزان منگنز در فلز جوش می باشد.

همانطور که در شکل (8) مشاهده می شود، افزایش منگنز تا 2/2 درصد، مقاومت به ضربه را افزایش می دهد اما بعد از این مقدار مجدداً کاهش می یابد. دلیل این مسئله را اینطور می توان شرح داد که کاهش پرلیت و افزایش آستنیت باعث افزایش چقرمگی می شود.

همچنین کاهش ساختار مارتنزیت نیز به افزایش چقرمگی کمک می کند زیرا ترك براي آنکه بتواند از این ساختار عبور کند، مجبور به تغییر مسیر می شود و لزوماً انرژي مصرف شده افزایش یافته و چقرمگی بیشتر می شود. اما با ادامه افزایش منگنز، به دلیل تشکیل کاربید منگنز که تردي ذاتی دارد، چقرمگی کاهش می یابد زیرا رشد ترك در پایه هاي ساختار کاربیدي به راحتی امکان پذیر است [17و18].

نتیجه گیري

در جوشکاري درز ریل هاي راه آهن با افزایش درصد وزنی منگنز در فلز جوش ترمیت، نتایج زیر حاصل شدند:

1)با افزایش درصد وزنی منگنز مقدار آستنیت افزایش یافته و میزان مارتنزیت کاهش می یابد.

2)با افزایش درصد وزنی منگنز ساختار مارتنزیت سوزنی حاصل میگردد.

3) با افزایش درصد وزنی منگنز سختی مقطع جوش حاصل افزایش می یابد.

4)با افزایش تدریجی درصد منگنز چقرمگی جوش حاصل ابتدا افزایش و بعد از رسیدن به یک مقدار ماکزیمم با شیب کمی کاهش می یابد.

5) با افزایش تدریجی درصد وزنی منگنز تا 5/2 درصد، خواص کششی یعنی استحکام کششی و درصد ازدیاد طول جوش حاصل ابتدا افزایش یافته اما با افزایش بیشتر منگنز این خواص کاهش می یابند.

مراجع

[1] تویسرکانی، حسین، 1379 ،اصول علم مواد، مرکز نشر دانشگاه صنعتی اصفهان، 530

[2] اوحدي، امین، 1387 ،بهبود متالورژیکی جوش ترمیت ریل با بهره گیري از وانادیوم به منظور افزایش مقاومت به سایش، پژوهشنامه حمل و نقل، 3 ،1 -7

3. Metal Handbook, 1983, Thermit welding, ASM, 10Ed, Vol.6, pp.692-704.

4. Hauser, D., 1978, Welding of railroad rails-a literature and industry survey, In rail steels- developments, processing, and use, ASTM special technical publication 644, edited by D. H. Stone and G. G. Knupp, American society for testing and materials, Philadelphia, pp 118-144

5. Liu, W., Sun, J., and Markase, M. J., 1994, Progress on the development of a Squeeze Thermite Process, Proceedings of the International Symposium on Rail Steels, Baltimore, MD, October, pp. 145-153.

6. Siska, P. C., 1980, The effect of sonic power vibrations on solidifying thermite welds, M. S. Thesis, The Ohio State University, Columbus. OH

7. Lonsdale, C. P., 1993, An evaluation of grain refinement techniques in thermite rail welds, M. S. Project, Case Western Reserve University, Cleveland, OH

8. Fry, G. T., 1993, Modified thermite rail welding procedure, Association of American Railroads Report No. R-826, Chicago, IL

9. Schroeder, L. C. and Poirier, D. R., Improwing the structure and properties of thermite weld metal, Materials Science and Engineering, pp. 23-33.

10. Edmonds, D. V., 1986, Precipitation in micro-alloyed higher carbon steels, Fundamentals, and applications of microalloying forging steels. TMS, pp.111-125.

11. Kuster, F., 1996, Method for intermediate cast type welding of finely pearlitzed rails, US patent-5531259

12. Mulder, G., 2000, Process for the aluminothermic welding of rails with alloying of the weld metal in the rail head region, CA patent-2214054

13. Basu, B., 2002, Microstructure variation in a. high-strength structural steel weld under isoheat input conditions, Welding Journal, pp.239-248.

14. Schroeder, L. C., and Poirier, D. R., 1983, Thermite rail welds; The process, mechanical and metallurgical properties and possible improvements, railroad welding, Proceeding of the rail welding symposium, Memphis, TN, Raylway systems and management association, Northfield, NJ, pp.21-59.

15. Oderio, J. A., 1992, Metallurgical study of the detailed fracture in thermite welded railroad rails, M. S. Thesis. The University of Illinois at Champaign Urbana, Urbana

16. Schroeder, L. C., and Poirier, D. R., 1984, The mechanical properties of thermite welds in premium alloy rails, Materials science and engineering. 63, pp.1-21

17. Shen, C. D., 1986, Research of raising the toughness of rail joints using thermit welding, Proceedings of the International Conference Joining of Metals, December., Inteniorhojskolen Helsinger Teknikum, Denmark, pp.246-250. 18. Lonsdale, C. P., and Lewandowski, J. J., 1997, Fracture toughness of thermite rail weld steel, Proceedings of 39th mechanical working and steel processing conference-international symposium on rail steels, Indianapolis, IN, pp.1083-1090.