- صفحه نخست

- محصولات

سوزن

مجموعه دستگاهی که باعث هدایت قطار از مسیر مستقیم به مسیر...

اجزای سوزن

سوزن از مجموعه قطعات فورج شده، ریخته گری شده، ماشینکاری...

سیستمهای اتصال

سیستم اتصال در سوزن متشکل از پیچ تراورس، انواع واشرهای فنری، پابند...

بافراستاپ

بافر استاپ وسیله ای است که در انتهای خطوط ریلی نصب میشود...

سیستم درز انبساطی ریل

یکی از مهمترین سیستم های مورد استفاده در زیرساخت های حمل و نقل ...

- خدمات

- اخبار و مقالات

- پروژهها

- درباره ما

- تماس با ما

- همکاری با ایرید

- > اخبار و مقالات

- > بررسی ساختار و خواص مکانیکی اتصال فولاد هادفیلد به فولاد پرلیتی با روش جوشکاري شیار باریک قوس الکتریکی

بررسی ساختار و خواص مکانیکی اتصال فولاد هادفیلد به فولاد پرلیتی با روش جوشکاري شیار باریک قوس الکتریکی

مصطفی بهرامی، جابر رضوي، محمد ملک آبادي، حسین محمدخانی، حمید رحمانی

ایران، تبریز، منطقه صنعتی قراملک، شرکت گسترش صنایع ریلی، 5197711112 ، مدیر عامل و نائب رئیس هیات مدیره، Bahrami@iridco.ir

ایران، تبریز، منطقه صنعتی قراملک، شرکت گسترش صنایع ریلی، 5197711112 ، مدیر پروژه هاي خودکفایی، hamidrahmaniseraji@gmail.com

ایران، تبریز، منطقه صنعتی قراملک، شرکت گسترش صنایع ریلی، 5197711112 ، مشاور ارشد، mohammadkhani@iridco.ir

ایران، تبریز،منطقه صنعتی قراملک، شرکت گسترش صنایع ریلی، واحد تحقیق و توسعه، 5197711112 ،مدیر امور مهندسی و توسعه، m.gmail@malekabadi1985

ایران، تبریز، منطقه صنعتی قراملک، شرکت گسترش صنایع ریلی، واحد تحقیق و توسعه، 5197711112 ، کارشناس فنی، s.jaberr@iridco-admin

چکیده

تکه مرکزي مهمترین و حساس ترین قطعه در مجموعه سوزن هاي ریلی است که نقش آن هدایت ناوگان در مسیر انشعابی است. تکه مرکزي یکپارچه که از فولاد منگنزي معروف به هادفیلد و به روش ریخته گري تولید می شود، بیشترین کاربرد و استفاده را در خطوط سرعت معمولی و متوسط دارد و در خطوط ریلی پیوسته معمولا از اتصال متالورژیکی آن به شبکه ریلی استفاده می شود.

با توجه به ویژگی هاي متالورژیکی و مکانیکی تکه مرکزي یکپارچه که در طی فرایند تولید و عملیات حرارتی ایجاد میشود، انتخاب تکنولوژي و فرایند اتصال آن به ریل ها که عمدتا از جنس فولاد کربنی با ریز ساختار پرلیتی هستند، براي دستیابی به مشخصههاي مد نظر، جهت عملکرد مطلوب آن در چرخه عمر، بسیار مهم است.

در این پژوهش از تکنیک جوشکاري شیار باریک براي اتصال شاخک هاي تکه مرکزي به ریل فولادي R260 با پروفیل UIC60 که پر استفاده ترین پروفیل در ناوگان حمل و نقل ریلی کشور است، استفاده گردید. از الکترود روکش دار با ترکیب شیمیایی خاص که امکان اتصال بین دو فولاد با ترکیب شیمیایی و ساختار بسیار متفاوت را ایجاد نماید ،استفاده شد. براي جلوگیري از افزایش دماي تکه مرکزي از حد تعیین شده و همچنین کاهش منطقه متاثر از حرارت (HAZ ) تا از مواد خنک کننده و تکنیک ویژه استفاده شد. براي ارزیابی کیفیت اتصال از آزمون هاي غیر مخرب و مخرب متداول ، شامل مایع نافذ ، رادیوگرافی ، متالوگرافی در مقیاس هاي ماکروسکو پی و میکروسک وپی ، سختی سنجی ، و خمش که مهمترین آزمون براي ارزیابی کیفیت اتصالات متالورژیکی است ، استفاده شد. نتایج آزمون هاي انجام شده نشان داد که عیوب نامتعارف داخلی و سطحی در محل اتصال و HAZ وجود ندارد.

در بررسی ساختار ماکروسکو پی ، منطقه HAZ سمت تکه مرکزي کمتر از روشهاي متداول جوشکاري ترمیت در ریلها بوده و میزان و عمق تغییرات ساختاري ایجاد شده در مقیاس میکروسکو پی ، تقریبا مشابه با روش جوشکاري متداول فلش بات است که تایید کننده عملکرد موثر روش کنترل دما است. در منطقه HAZ سمت ریل، با توجه به عملیات پیش گرم و پس گرم اعمال شده، ساختار میکروسک وپی نامتعارف و ترد مشاهده نگردید. تغییرات سختی در سه منطقه ریل ، فلز واسطه و تکه مرکزي ، مشابه تغییرات در جوشکاري فلش بات سه فلزي تکه مرکزي است. در آزمون خمش سه نقطه اي، نتایج بدست آمده از این آزمون مطابق شرایط حدي تعریف شده در استاندارد، DIN EN 14587-3 است.

1-مقدمه

تکه مرکزي یکپارچه از جنس فولاد منگنزي معروف به هادفیلد که به روش ریخته گري تولید میشود ،درشبکه ریلی با سرعت معمولی همچنان بیشترین کاربرد و استفاده را دارد و در سال هاي اخیر تولید آن گسترش پیدا کرده است. مطابق قوانین UIC به شماره 96/1692 ،تکه مرکزي مورد استفاده در ناوگان ریلی با بار محوري 23 تن و سرعت حداکثري 200 کیلومتر بر ساعت بایستی به روش جوشکاري به ریل زبانه و ریل اصلی متصل گردد. از روشهاي مختلف اتصال ریل به ریل در احداث شبکه ریلی پیوسته (CWR ) استفاده میشود که عبارتند از: ترمیت، GPW ،شیار باریک و فلش بات. استفاده از روش فوق براي جوشکاري مستقیم ریل به تکه مرکزي به دلیل اختلاف شدید در ترکیب شیمیایی و کاهش شدید چقرمگی و ضربه پذیري قطعه تکه مرکزي در اثر تغییرات ساختار میکروسکوپی ناشی از افزایش دما امکانپذیر نیست [1]

دو روش ترمیت و GPW که امکان جلوگیري از افزایش دماي تکه مرکزي به بالاتر از 250 درجه سانتی گراد وجود ندارد قابلیت استفاده ندارند. مشکلاتی را در فرایند جوشکاري این دو فولاد به وجود میآید عمدتا ناشی از تفاوت زیاد در خواص فیزیکی و ویژگیهاي جوشکاري است. کاربید رسوب کرده در دانههاي آستنیتی ناحیه HAZ در فولاد هادفیلد خواص مکانیکی را کاهش میدهد، همچنین حضور این کاربیدها سبب شکست نامطلوب و به طور ویژه موجب کاهش چقرمگی شکست و انعطاف پذیري میگردد .[2-4]

واضح است که خنک کردن سریع، بلافاصله بعداز فرایند جوشکاري، میتواند موجب کاهش شکل گیري کاربید شود، اما از طرف دیگر میتواند برروي کیفیت جوشکاري اثر معکوس داشته باشد. از طرفی سرد کردن سریع فولاد پرلیتی در نزدیکی خط جوش سبب تشکیل ساختار ماتنزیت در خط ذوبی میگردد . با توجه به ترد بودن فاز مارتنزیت کاهش در انعطاف پذ یري امري اجتناب ناپذیر خواهد بود که جهت رفع این مشکل بایستی قطعه تنش زدایی شود. با توجه به مطالب ذکر شده ترك سرد و حضور فازهاي ترد در ناحیه ي HAZ یکی از مهمترین و چالشی ترین مشکلات در فرآیند جوشکاري پیش رو است [6،5].

با توجه به ویژگی هاي جوشکاري با دستگاه فلش بات که به روش جوشکاري مقاومتی است، کنترل دما و همچنین کاهش منطقه HAZ امکانپذیر است و براي حل مشکل عدم جوش پذیري دو قطعه از یک قطعه واسط از جنس فولاد زنگ نزن که قابلیت جوشکاري با هر دو قطعه فولاد منگنزي و فولاد کربنی را دارد استفاده میشود. با توجه به کاربرد زیاد این اتصال تلاش هاي فراوانی براي ایجاد آن شده است، اولین بار در سال 1977 یک آمریکایی موفق به انجام این جوشکاري گردید. در این پژوهش از قطعه واسط از جنس فولاد زنگ نزن آستنیتی کم کربن استفاده شد. در پژوهش دیگري در سال 1991 در استرالیا براي انجام این اتصال از قطعه واسط فولاد زنگ نزن آستنیتی نیکل- کروم با پایدارکننده نیوبیوم و تیتانیوم استفاده شد که نتایج مطلوبی را در پی داشت. در سال 1994 در پژوهش انجام شده توسط آلیسا و همکارانش براي انجام این اتصال ابتدا روي سطح فولاد پرلیتی را با فولاد زنگنزن آستنیتی- فریتی پوشش دادند و پس از آن جوشکاري بین دو قطعه انجام شد [10،7].

در حال حاضر روش فوق به عنوان تنها روش استاندارد جوشکاري تکه مرکزي به ریل در صنایع ریلی مورد استفاده است. از بین چهار روش اشاره شده در روش جوشکاري شیار باریک قوس الکتریکی نیز با مد نظر قرار دادن تمهیداتی، امکان جلوگیري از افزایش دما تکه مرکزي به بالاتر از 250 درجه سانتی گراد و کاهش منطقه HAZ نسبت به تکه مرکزي وجود دارد و مشکل عدم جوش پذیري دو قطعه نیز با انتخاب الکترود مناسب، به عنوان لایه واسط قابل حل است.

در پژوهش حاضر نتایج به دست آمده از جوشکاري شیار باریک تکه مرکزي به ریل و مقایسه آن با روش فلش بات ارایه شده است که براي اولین بار در ایران انجام شده است و با توجه به بررسی هاي به عمل آمده، سابقه این روش در کشورهاي دیگر گزارش نشده است.

2- روش تحقیق

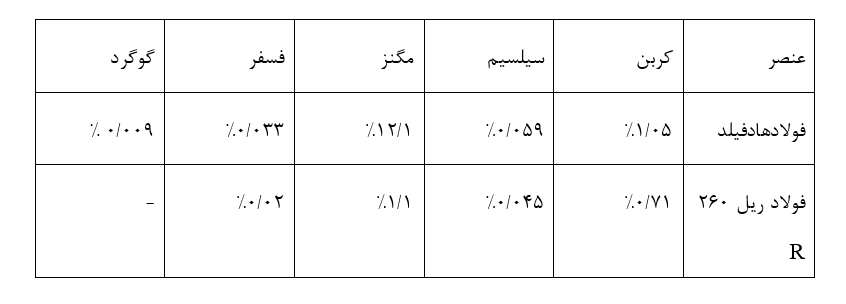

ابتدا دو قطعه از جنس فولاد هادفیلد به طول 1 متر و با در نظر گرفتن 5 میلیمتر بار ماشین کاري، ریخته گري شد. آنالیز شیمیایی این قطعه در جدول 1 آمده است. این قطعه ها براي ایجاد پروفیل UIC60 ماشینکاري و سنگ زنی شدند.

قطعه بعدي از جنس فولاد پرلیتی از شاخه ریل R260 به طول 1 متر به تعداد 2 عدد برش داده شد که آنالیز شیمیایی آن نیز در جدول 1 آمده است. براي اجراي عملیات جوشکاري این قطعه ها روي یک فیکسچر مخصوص نصب شده و فاصله شیار بین دو قطعه 15 میلیمتر قرار داده شد.

جوشکاري با الکترود مخصوص و روش قوس الکتریکی انجام گرفت. سپس آزمون ترك یابی مایع نافذ در کل منطقه جوش براي هر دو نمونه انجام شد. براي بررسی اندازه منطقه HAZ ،اندازه نفوذ جوش در فلز پایه و وجود عیوب احتمالی در مرز ذوبی نمونه شماره یک ماکروگرافی شد.

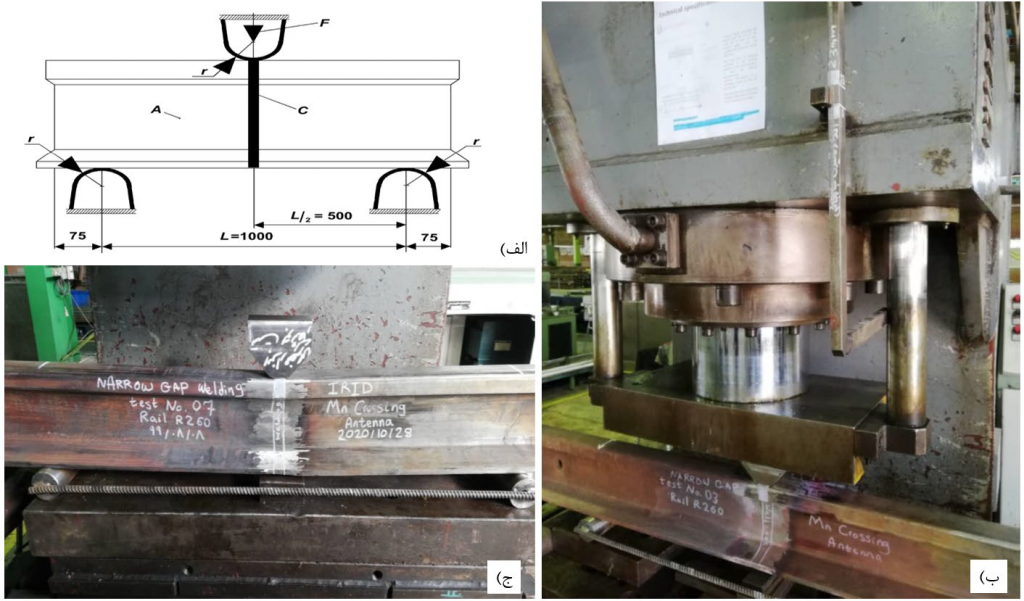

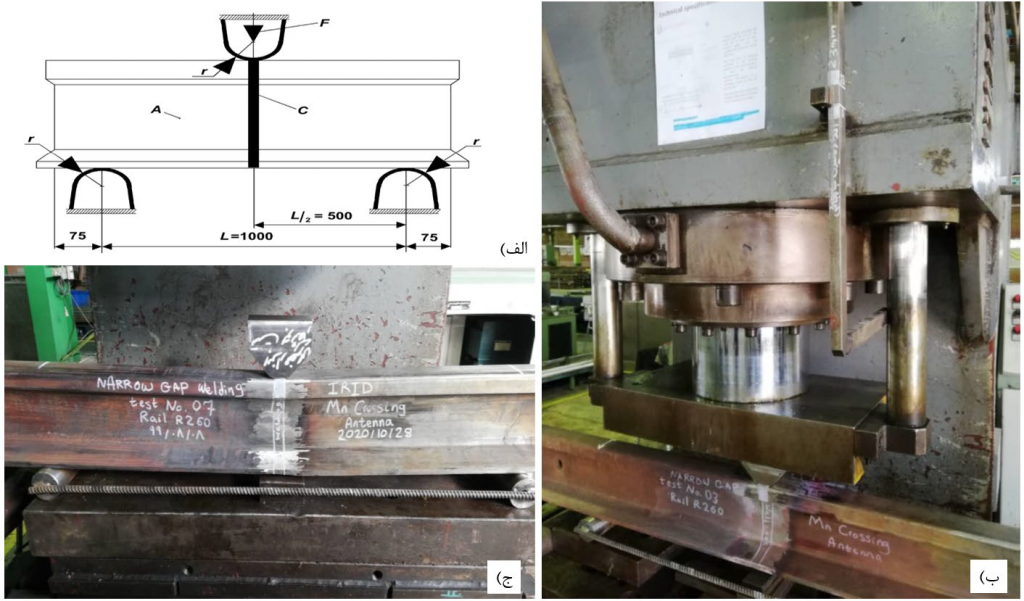

آماده سازي نمونه ماکروگرافی طبق استاندارد 1-14587 EN BS انجام گردید. در ادامه جهت بررسی ریزساختار و مطالعه فازهاي موجود در مقطع عرضی جوش، همین نمونه متالوگرافی شد. در این آزمون از محلول نایتال 2 درصد استفاده شد و همچنین نمونه هاي متالوگرافی طبق استاندارد 11-E3 ASTM آماده سازي و تصاویر متالوگرافی طبق استاندارد 11-E883 ASTM تهیه شدند. روي نمونه مذکور آزمون سختی سنجی ویکرز (HV30 (با زمان اعمال نیروي 15 ثانیه در طول پروفیل و از 41 نقطه مختلف انجام گرفت. با توجه به کاربرد این قطعه در صنایع ریلی مهمترین آزمون این جوش آزمون خمش سه نقطه اي میباشد که این آزمون طبق استاندارد 2012-3-14587 EN BS روي نمونه شماره 2 انجام گرفت.

3- نتایج و بحث

1-3-آزمون PT

آزمون ترك یابی مایع نافذ روي هر دو نمونه انجام شد و هیچگونه ترك روي نمونه مشاهده نشد . در شکل 1 تصاویر این آزمون نشان داده شده است که تصویر 1-الف مربوط اعمال مایع نافذ روي نمونه و 1-ب مربوط اعمال آشکارساز میباشد . با توجه به شکل 1 -ب مشاهده گردید سطح قطعه کاملا سفید رنگ بوده و هیچگونه رنگ قرمز روي آن مشاهده نشد (رنگ قرمز مربوط به مایع نافذ میباشد و دیده شدن آن بعد از اعمال آشکارساز مشخص کننده وجود عیب در قطعه است). این قطعه در شرایط کاربرد در خطوط راه آهن عمدتا تحت بار خمشی است، با اعمال بار خمشی پاي ریل تحت تنش کششی قرار خواهد گرفت و لذا در صورت وجود ترك در این ناحیه احتمال باز شدن و گسترش ترك بالا است بنابرین حضور ترك در این منطقه بسیار خطرناك است و اکثر شکست ها از محل پاي ریل رخ میدهد. لذا این منطقه به دقت بازرسی گردید و از عدم وجود ترك در این ناحیه اطمینان حاصل شد.

3-2- آزمون RT

قطعه تکه مرکزي در طول عمر کاري به صورت متناوب تحت بار خواهد بود و حضور عیوب داخلی در شرایط خستگی باعث گسترش عیوب داخلی به سطح قطعه و شکست قطعه خواهند شد. با توجه به روش جوشکاري مورد استفاده در این تحقیق امکان حضور عیوب داخلی مانند ترك، آخال سرباره و مک دور از انتظار نیست لذا به همین منظور هر دو نمونه تحت آزمون رادیوگرافی قرار گرفتند. نتایج به دست آمده از این آزمون نشان داد هر دو نمونه کاملا سالم بوده و هیچ گونه عیب داخلی اعم از ترك، آخال ، مک و . . . در ساختار نمونه ها وجود ندارد.

3-3- آزمون خمش

قطعه تکه مرکزي در شرایط عملی و کارکرد در خطوط راه آهن همواره تحت بار خمشی متناوب میباشد به همین دلیل حساس ترین و مهمترین آزمون براي اطمینان از استحکام جوش شاخک هاي تکه مرکزي آزمون خمش است. با توجه به اینکه روش جوشکاري مورد استفاده در این پژوهش جاي گزینی براي جوشکاري فلش بات است، براي آزمون خمش از استاندارد 3-14587 EN BS که مختص جوشکاري فلش بات است استفاده گردید. شماتیک نحوه انجام این آزمون در شکل 2 نمایش داده شده است. نتایج این آزمون نشان داد قطعه جوشکاري شده قبل از شکست نیروي 90 کیلو نیوتن و خمش 20 میلی متر را تحمل کرده است. با توجه به حد پذیرش استاندارد مذکور این قطعه مورد تایید این استاندارد می باشد.

3-4- آزمون ماکروگرافی

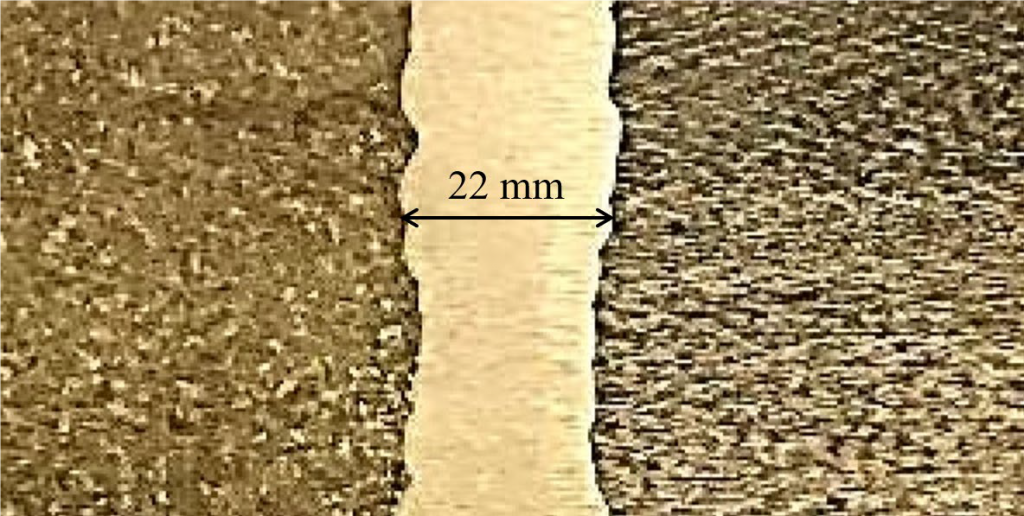

شکل 3 تصویر ماکروگرافی نمونه شماره 1 را نشان میدهد. بررسی ماکروگرافی نشان داد عرض منطقه HAZ در حدود 1 سانتیمتر است. ریشه جوش، فلز جوش و منطقه HAZ عاري از ترك، حفره گازي، ناخالصی سرباره و . . . میباشد. با توجه به اینکه عرض شیار قبل از جوشکاري مقدار 15 میلی متر در نظر گرفته شده است میتوان با استفاده از تصاویر ماکروگرافی نتیجه گرفت که نفوذ فلز جوش در هر کدام از فلزات پایه در حدود 5/3 میلی متر است..

3-5- آزمون متالوگرافی

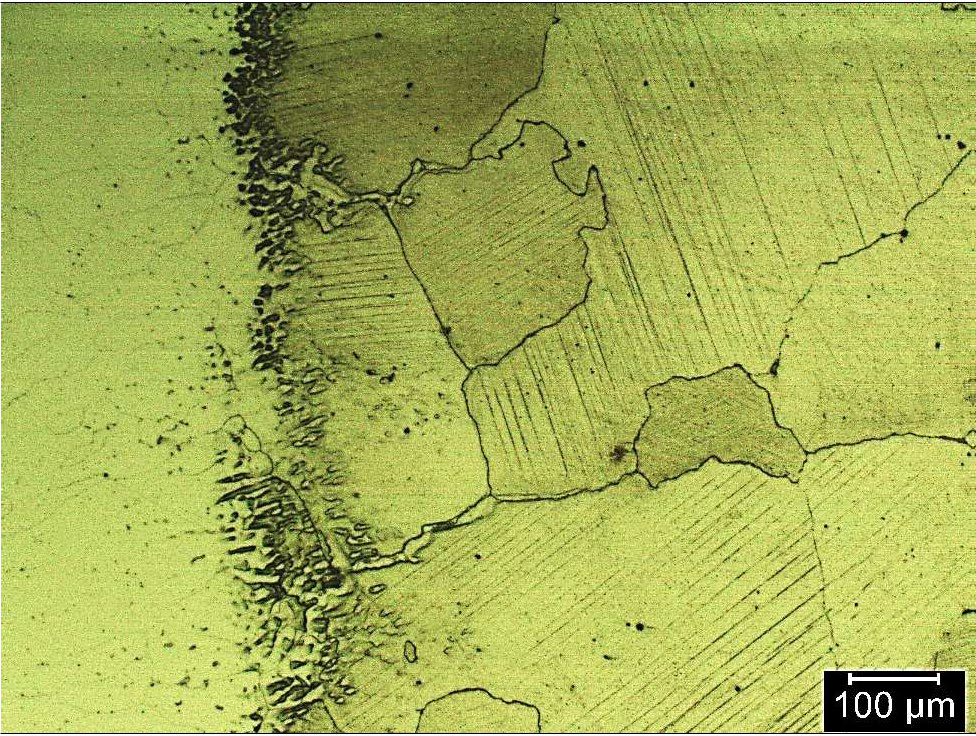

شکل 4 تصویر ناحیه اتصال فلز جوش به فولاد هادفیلد میباشد، لذا با توجه به شکل مشاهده شد فولاد هادفیلد به صورت کامل ساختار آستنیتی خود را حفظ کرده است. در فصل مشترك فلز جوش و فولاد هادفیلد مقدار جزئی کاربید مرزدانه اي مشاهد شد. با توجه به تمایل بالاي ساختار فولاد هادفیلد براي تشکیل کاربید در دماهاي بالاي 250 درجه سانتی گراد و همچنین فرآیند جوشکاري قوس الکتریکی (گرماي ورودي بالا) وجود این مقدار از کاربید در این قسمت از نمونه ( فصل مشترك فلز جوش و فلز پایه) قابل توجیه است.

با توجه به شکل 5 که مربوط به تصویر ناحیه اتصال فلز جوش به فولاد پرلیتی است، ساختار کلی پرلیت است و مقداري فریت مرزدانه اي در نزدیکی ناحیه فصل مشترك اتصال دیده شد. با توجه به مقدار بالاي کربن در فولاد پرلیتی، عدم وجود فازهاي کاربیدي و ترد در ساختار میتواند دلیلی بر صحیح بودن انتخاب الکترود و فرآیند جوشکاري باشد.

3-6- آزمون سختی سنجی

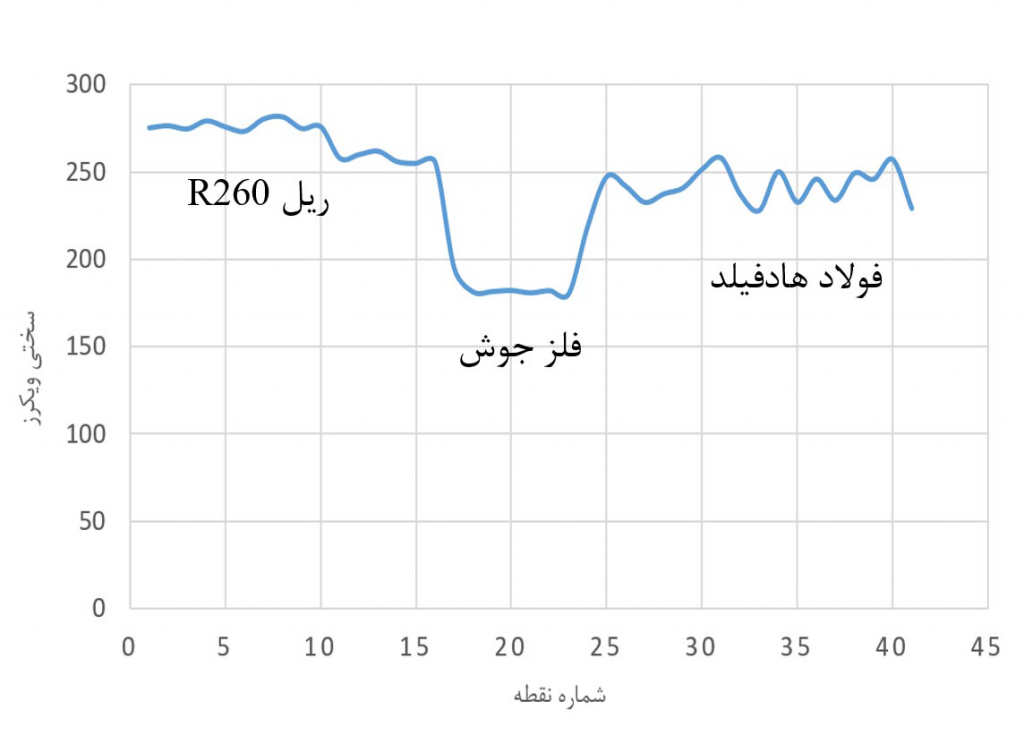

نتایج حاصل از آزمون سختی سنجی در شکل 6 آمده است. با توجه به شکل مشاهده می شود میانگین سختی در منطقه فولاد پرلیتی( سمت چپ منحنی سختی) در حدود 275 ویکرز است. با نزدیک شدن به فلز جوش و منطقه HAZ سختی به مقدار تقریب 255 ویکرز کاهش یافته است. در ادامه سختی فلز جوش در حدود 180 ویکرز ارزیابی گردید. با نزدیک شدن به منطقه فولاد هادفیلد سختی افزایش یافته و به مقدار سختی فولاد هادفیلد میرسد. طبیعی است که در مناطق HAZ با افزایش اندازه دانه نسبت به فلز پایه سختی کمتري بدست آید. روند منطقی افزایش و کاهش سختی در مناطق مختلف نشان از عدم وجود فازهاي غیر تعادلی و صحیح بودن فرآیند جوشکاري است.

4- نتیجه گیری

- هیچگونه ترك سطحی یا داخلی در منطقه جوش و HAZ مشاهده نشد.

- منطقه HAZ در هر دو طرف جوش عاري از هرگونه فازهاي ترد است.

- فولاد هادفیلد پس از انجام جوشکاري ساختار آستنیتی خود را حفظ کرده است.

- فولاد پرلیتی پس از انجام جوشکاري ساختار پرلیتی خود را حفظ کرده و داراي مقدار جزئی فریت مرزدانه اي است.

- تصال جوشی ایجاد شده در طی آزمون خمش سه نقطه اي مقدار 90 کیلو نیوتن نیرو را تحمل کرده و 20 میلیمتر بدون شکست خم شد.

منابع

[1] A. ZIEWIEC, E. TASAK, K. ZIEWIEC, K. FORMOWICZ. ” MECHANICAL PROPERTIES AND MICROSTRUCTURE OF DISSIMILAR MATERIAL WELDED JOINTS.” Archives of Metallurgy and Materials (2014): 911-918

[2] J. Mendez, M. Ghoreshy, W.B.F. Mackay, T.J.N. Smith. ” MECHANICAL PROPERTIES AND MICROSTRUCTURE OF DISSIMILAR MATERIAL WELDED JOINTS.” Journal of Materials Processing Technology (2004): 596-602

[3] E. Schmidova, I. Hlavaty, P. Hanus . ” THE WELDABILITY OF THE STEEL WITH HIGH MANGANESE.” Technical Gazette (2016): 749-752 .

[4] EN 14587-3:2012, Railway applications – Track Flash but welding of rails – Part 3: Welding in association with crossing construction.

[5] M. Neslusan, I. Mrkvica, P. Raos. ” Heat Distribution when Nickel Alloy Grinding.” Technical Gazette (2012): 947-951

[6] F. Zhang, B. Lv, B. Hu, Y.Li. ” Flash butt welding of high manganese steel crossing and carbon steel rail.” Materials Science and Engineering: A (2007): 288-292

[7] M. Alfred, H.J. Augustin, USA Patent, US4,169,745 (1977)

[8] M. Alfred, H. Augustin, USA Patent, US4,724,890 (1988).

[9] J. Blumauer, USA Patent, US5,170,932 (1991)

[10] F. Pons, A.M.J. Spolidor, D.L. Seillier, USA Patent, US5,304,777A (1994).