- صفحه نخست

- محصولات

سوزن

مجموعه دستگاهی که باعث هدایت قطار از مسیر مستقیم به مسیر...

اجزای سوزن

سوزن از مجموعه قطعات فورج شده، ریخته گری شده، ماشینکاری...

سیستمهای اتصال

سیستم اتصال در سوزن متشکل از پیچ تراورس، انواع واشرهای فنری، پابند...

بافراستاپ

بافر استاپ وسیله ای است که در انتهای خطوط ریلی نصب میشود...

سیستم درز انبساطی ریل

یکی از مهمترین سیستم های مورد استفاده در زیرساخت های حمل و نقل ...

- خدمات

- اخبار و مقالات

- پروژهها

- درباره ما

- تماس با ما

- همکاری با ایرید

- > اخبار و مقالات

- > مطالعه جوشکاری شیار باریک فولاد پرمنگنز به فولاد ریل

مطالعه جوشکاری شیار باریک فولاد پرمنگنز به فولاد ریل

اسما صدیق راوندی1 ، صادق عبادی2، باهره تکیه معروف3

1- کارشناس کنترل کیفیت،شرکت گسترش صنایع ریلی ایران

2- کارشناس فنی و مهندسی ، شرکت گسترش صنایع ریلی ایران

3-استادیار، واحد مهندسی مواد و متالورژی، دانشکده فنی مهندسی،دانشگاه ارومیه

b.marouf@urmia.ac.ir

چکیده

در این پژوهش از تکنیک جوشکاري شیار باریک براي اتصال شاخکهاي تکه مرکزي به ریل فولادي R260 با پروفیل UIC60 که پر استفاده ترین پروفیل در ناوگان حمل و نقل ریلی کشور است، استفاده گردید. از الکترود روکش دار با ترکیب شیمیایی خاص که امکان اتصال بین دو فولاد با ترکیب شیمیایی و ساختار بسیار متفاوت را ایجاد نماید، استفاده شد. براي جلوگیري از افزایش دماي تکه مرکزي از حد تعیین شده و همچنین کاهش منطقه متأثر از حرارت (HAZ) از مواد خنک کننده و تکنیک ویژه استفاده شد. براي ارزیابی کیفیت اتصال از آزمون هاي غیر مخرب و مخرب متداول، شامل مایع نافذ، رادیوگرافی، متالوگرافی در مقیاسه اي ماکروسکوپی و میکروسکوپی، سختی سنجی، و خمش که مهمترین آزمون براي ارزیابی کیفیت اتصالات متالورژیکی است، استفاده شد. نتایج آزمون هاي انجام شده نشان داد که عیوب نامتعارف داخلی و سطحی در محل اتصال و HAZ وجود ندارد.

کلمات کلیدی: جوشکاری شیار باریک، فولاد هادفیلد، قطعه تکه مرکزی، صنعت ریلی

مقدمه

تکه مرکزي یکپارچه از جنس فولاد منگنزي معروف به هادفیلد که به روش ریخته گري تولید میشود، درشبکه ریلی کاربرد گسترده ای دارد. مطابق استانداردهای بین المللی تکه مرکزي مورد استفاده در ناوگان ریلی بایستی با روش جوشکاري به ریل زبانه و ریل اصلی متصل گردد. از روشهاي مختلف اتصال ریل به ریل در احداث شبکه ریلی پیوسته(1) استفاده میشود که عبارتند از: ترمیت، GPW، شیار باریک و فلش بات. استفاده از روش فوق براي جوشکاري مستقیم ریل به تکه مرکزي به دلیل اختلاف شدید در ترکیب شیمیایی و کاهش شدید چقرمگی و ضربه پذیري قطعه تکه مرکزي در اثر تغییرات ساختار میکروسکوپی ناشی از افزایش دما امکانپذیر نیست [1].

دو روش ترمیت و GPW که امکان جلوگیري از افزایش دماي تکه مرکزي به بالاتر از 250 درجه سانتی گراد وجود ندارد قابلیت استفاده ندارند. مشکلاتی که در فرایند جوشکاري این دو فولاد به وجود می آید عمدتاً ناشی از تفاوت زیاد در خواص فیزیکی و ویژگی هاي جوشکاري است. کاربید رسوب کرده در دانه هاي آستنیتی ناحیه HAZ در فولاد هادفیلد خواص مکانیکی را کاهش میدهد، همچنین حضور این کاربیدها سبب شکست نامطلوب و به طور ویژه موجب کاهش چقرمگی شکست و انعطاف پذیري می گردد .[2-4] با توجه به کاربرد زیاد این اتصال تلاشهاي فراوانی براي ایجاد آن شده است، اولین بار در سال 1977 یک آمریکایی موفق به انجام این جوشکاري گردید. در این پژوهش از قطعه واسط از جنس فولاد زنگ نزن آستنیتی کم کربن استفاده شد. در پژوهش دیگري در سال 1991 در استرالیا براي انجام این اتصال از قطعه واسط فولاد زنگ نزن آستنیتی نیکل- کروم با پایدارکننده نیوبیوم و تیتانیوم استفاده شد

(1) Continuous welded rail

که نتایج مطلوبی را در پی داشت. در سال 1994 در پژوهش انجام شده توسط آلیسا و همکارانش براي انجام این اتصال ابتدا روي سطح فولاد پرلیتی را با فولاد زنگنزن آستنیتی- فریتی پوشش دادند و پس از آن جوشکاري بین دو قطعه انجام شد [6-8].

در حال حاضر روش فوق به عنوان تنها روش استاندارد جوشکاري تکه مرکزي به ریل در صنایع ریلی مورد استفاده است. از بین چهار روش اشاره شده در روش جوشکاري شیار باریک قوس الکتریکی نیز با مد نظر قرار دادن تمهیداتی، امکان جلوگیري از افزایش دما تکه مرکزي به بالاتر از 250 درجه سانتیگراد و کاهش منطقه HAZ نسبت به تکه مرکزي وجود دارد و مشکل عدم جوش پذیري دو قطعه نیز با انتخاب الکترود مناسب، به عنوان لایه واسط قابل حل است.

روش پژوهش

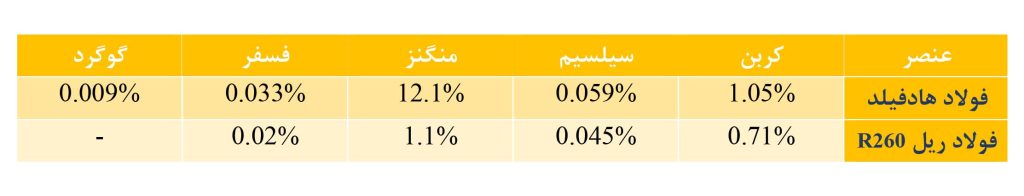

ابتدا قطعه ای از جنس فولاد هادفیلد ریخته گري و ماشینکاری شد. آنالیز شیمیایی این قطعه در جدول 1 آمده است. همچنین جنس قطعه دیگر از ریل با فولاد پرلیتیR260 می باشد. براي اجراي عملیات جوشکاري این قطعه ها روي یک فیکسچر مخصوص نصب شده و فاصله شیار بین دو قطعه 15 میلیمتر قرار داده شد. جوشکاري با الکترود مخصوص و روش قوس الکتریکی انجام گرفت. سپس آزمون ترك یابی مایع نافذ در کل منطقه جوش براي هر دو نمونه انجام شد. براي بررسی اندازه منطقهHAZ ، اندازه نفوذ جوش در فلز پایه و وجود عیوب احتمالی در مرز ذوبی نمونه شماره یک ماکروگرافی شد.

در ادامه جهت بررسی ریزساختار و مطالعه فازهاي موجود در مقطع عرضی جوش، همین نمونه متالوگرافی گشت. در این آزمون از محلول نایتال 2 درصد استفاده شد. روي نمونه مذکور آزمون سختی سنجی ویکرز(HV30) انجام گرفت. با توجه به کاربرد این قطعه در صنایع ریلی مهمترین آزمون این جوش آزمون خمش سه نقطه اي میباشد که این آزمون طبق استاندارد 2012-3-14587 EN BS انجام گرفت.

نتایج، بحث و نتیجه گیری

آزمونهای غیر مخرب مایع نافذ و رادیوگرافی و همچنین آزمونهای مخرب خمش، خستگی، ماکروگرافی و متالوگرافی در منطقه جوش (فولاد هادفیلد، HAZ، و فولاد ریل) انجام شد و هیچگونه عیبی در نمونه ها مشاهده نگردید.

- مراجع

[1] A. ZIEWIEC, E. TASAK, K. ZIEWIEC, K. FORMOWICZ. ” MECHANICAL PROPERTIES AND MICROSTRUCTURE OF DISSIMILAR MATERIAL WELDED JOINTS.” Archives of Metallurgy and Materials (2014): 911-918

[2] J. Mendez, M. Ghoreshy, W.B.F. Mackay, T.J.N. Smith. ” MECHANICAL PROPERTIES AND MICROSTRUCTURE OF DISSIMILAR MATERIAL WELDED JOINTS.” Journal of Materials Processing Technology (2004): 596-602

[3] E. Schmidova, I. Hlavaty, P. Hanus . ” THE WELDABILITY OF THE STEEL WITH HIGH MANGANESE.” Technical Gazette (2016): 749-752 .

[4] EN 14587-3:2012, Railway applications – Track Flash but welding of rails – Part 3: Welding in association with crossing construction.

[5] M. Alfred, H.J. Augustin, USA Patent, US4,169,745 (1977)

[6] M. Alfred, H. Augustin, USA Patent, US4,724,890 (1988).

[7] J. Blumauer, USA Patent, US5,170,932 (1991) [8] F. Pons, A.M.J. Spolidor, D.L. Seillier, USA Patent, US5,304,777A (1994).